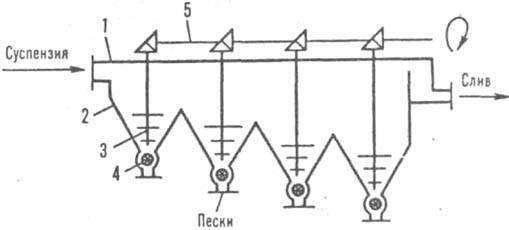

Рис. 1. Многосекционный классификатор: 1 корпус; 2 сборник; 3 мешалки; 4 выгружатeль; 5 привод.

скорость, поэтому по направлению ее движения оседают сначала наиб. крупные частицы, а затем все более мелкие; самая мелкая фракция уносится потоком и отделяется от жидкости на фильтре. Различные по размеру фракции ниж. продукта выводятся из аппарата при медленном перемешивании с помощью выгружателей. В классификаторах этого типа материал можно разделить на число фракций, равное числу секций n+1, т.е. с учетом фракции, идущей в слив.

В конусных классификаторах твердые частицы пульпы разделяются в корпусе-конусе на две части. В беспоплавковых аппаратах мелкая фракция поднимается восходящим потоком и отводится через спец. желоб по назначению; крупная фракция оседает на дно и под напором пульпы выходит через ниж. штуцер и сифонную трубу. В поплавковых аппаратах посредством верх. или ниж. клапана-поплавка в качестве целевого продукта выделяют соотв. крупную либо мелкую фракцию.

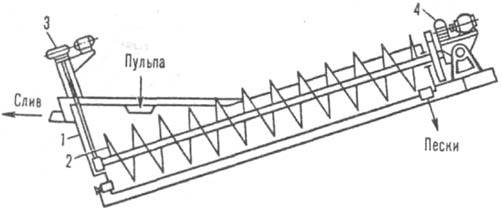

Спиральные классификаторы (рис. 2) представляют собой наклонные (под углом 12-18°) корыта полукруглого

сечения, внутри к-рых вращаются одна или две спирали. Последние частично погружены в жидкость и транспортируют пески в верх, часть корыта, где они выгружаются. Слив удаляется из ниж. конца аппарата. Спец. механизм предназначен для подъема и опускания спирали при остановке и пуске классификатора. С увеличением угла наклона корыта содержание жидкости в осадке уменьшается.

Рис. 2. Спиральный классификатор: 1-корыто; 2-4-соотв. спираль, ее подъемно-опускной механизм и привод.

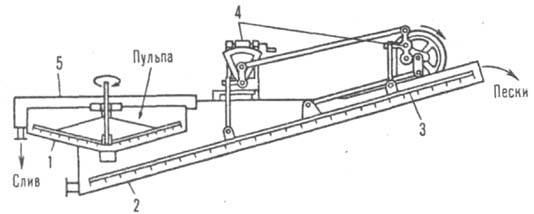

В реечных классификаторах (рис. 3) ниж. продукт перемещается вверх по наклонному корыту и сбрасывается через его открытый торец с помощью движущейся возвратно-поступат. рамы, снабженной гребками. При течении суспензии по корыту и качаниях гребков верх. продукт

Рис. 3. Реечный классификатор: 1 - корыто; 2, 3 - соотв. рама с гребками и механизм ее возвратио-поступат. движения.

выносится потоком жидкости через сливной лоток. Эти аппараты менее производительны, чем спиральные, и поэтому применяются обычно в малотоннажных произ-вах.

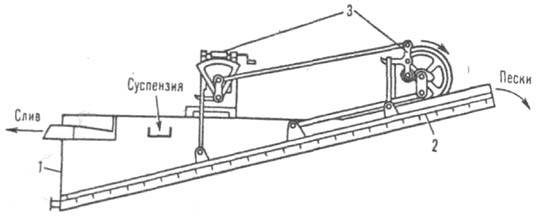

Чашевые классификаторы (рис. 4), обеспечивающие высокий выход слива, состоят из двух фракционирующих устройств: верхнего - конусной чаши-отстойника с медленно вращающимися гребками, нижнего - реечного аппарата.

Рис. 4. Чашевый классификатор: 1 - чаша с гребками; 2 - корыто; 3, 4 - соотв. гребковая рама и механизм ее движения; 5 - кольцевой желоб (карман).

Разделяемый материал поступает в чашу, где крупные частицы оседают на дно, сгребаются гребками к центру, через отверстие в дне попадают в корыто реечного классификатора и далее выводятся из его верх, части. Мелкая фракция, увлеченная песками, отмывается движущейся противотоком водой, направляется в чашу, откуда вместе с накапливающимися в ней мелкими частицами уходит через край корыта и кольцевой желоб (карман) в слив. При стесненном движении твердых частиц для увеличения скорости их осаждения и четкости разделения К. г. проводят под действием центробежных сил в гидро- и мультициклонах (см. Циклоны), а также в осадительных центрифугах (см. Центрифугирование). Для повышения эффективности К. г. в ряде технол. процессов разделение суспензий проводят с применением добавок диспергирующих или флотац. реагентов, а также при оптим. рН и т-ре дисперсионной среды и соотношении жидкость: твердое. К. г. применяют в сочетании с тонким помолом твердых материалов (см. Измельчение), при обогащении руд (см. Обогащение полезных ископаемых, Флотация), в произ-вах СК, красителей, люминофоров, строит. материалов, стекла, абразивных порошков и др. На этом методе разделения частиц основан седиментац. анализ (см. Дисперсионный анализ). Лит.: Романков П. Г., Курочкина М. И., Гидромеханические процессы химической технологии, 2 изд., Л., 1974; Барский М. Д., Ревнивцев В. И., Соколкин Ю. В., Гравитационная классификация зернистых материалов. М., 1974; Соколов В. И., Центрифугирование, М., 1976; Сиденко П. М., Измельчение в химической промышленности, 2 изд., М., 1977; Справочник по обогащению руд. Подготовительные процессы, 2 изд., М., 1982. М. Л. Моргулис.