ПОЛИУРЕТАНОВЫЕ ВОЛОКНА

(спандекс, эластон, клирспан, глоспан, эспа, фуджибо, кингспан, лубелл, моби-лон,

опелон, ройка, дорластан, лайнел, викспан, спандэвен, ацелан), высокоэластичные

синтетич. нити, получаемые из сегментир. полиуретанов (преим. полиуретанмочевин).

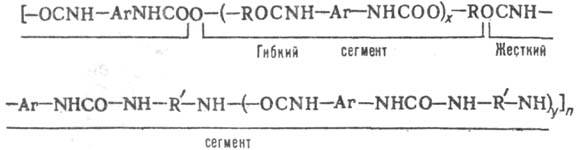

Повторяющееся звено полиуретана включает гибкий и жесткий сегменты:

R-макрорадикал (мол. м.

1000-3000) простого полиэфира преим. состава [—СН2СН2СН2СН2О—]n

или сложного полиэфира —R:—О—[—(O)CR:'COOR:O—]„ (где R:-этилен,

пропилен, бутилен, изоамилен; R:'- бутилен); R' -этилен, 1,2-пропилен или

—СН2—Аr—СН2—, Аr = —С6Н4— либо —С6Н4СН2С6Н4—.

В пром-сти используют преим. блокполиуретан, у к-рого х = у = 0.

Протяженные участки макромолекул,

содержащие гибкие сегменты, имеют свернутые конформации (спираль, клубок), а

группы, находящиеся в них, обладают малой энергией межмол. взаимодействия, напр.

(кДж/моль): 2,8 (СН2), 4,2 (О) и 12,1 (СОО); т. стекл. соед., содержащих

такие сегменты, от —40 до — 60 °С. Более высокие энергии межмол. взаимодействия

уретановых и карбамидных групп коротких жестких сегментов (36 и 59 кДж/моль

соотв.) обеспечивают образование т. наз. физических поперечных связей и небольших

участков кристаллизации. Сочетание гибких и жестких сегментов в макромолекулах

создает каучукопо-добную структуру, способную к высокоэластичной деформации

при небольшом усилии, а относит. удлинение при разрыве достигает 400-700%. Эластич.

св-ва и макс. значения деформации растяжения нити можно регулировать, меняя

структуру сегментов в полиуретане.

Получение. Все пром. способы

произ-ва П. в. имеют общую стадию - синтез макродиизоцианата (форполимера) в

массе из полиэфирдиола и диизоцианата (берется в молярном избытке) при 60 °С

в среде сухого N2. Послед. стадии -получение полиуретана взаимод.

макродиизоцианата с диамином (удлинитель цепи) и формование нитей проводят разл.

способами. Р-цию макродиизоцианата с диамином (р-ция удлинения цепи) осуществляют

в среде р-рителя (в осн. ДМФА). Полученный формовочный р-р дозируют через фильеру

в обогреваемую (185-230 °С) и интенсивно обдуваемую горячим воздухом прядильную

шахту высотой до 11 м (сухой способ) или в осадит. водную ванну при комнатной

т-ре (мокрый способ). По др. способу диамин (до 3%) добавляют в осадит. ванну

с водой или орг. р-рителем, в к-рую через фильеры выдавливают тонкими струями

макродиизоцианат (или его р-р). Образование и осаждение полиуретанмочевины происходит

в ванне, поэтому этот способ получения П. в. называют реакционным или химическим

формованием.

При сухом методе формования

из прядильной шахты выходят 1-16 комплексных нитей, к-рые после нанесения замасливателя

в кол-ве 2-7% (см. Текстильно-вспомогательные

вещества)наматывают на бобины и подвергают термообработке в камере при

80 °С в течение 3 ч для снижения усадки нити в кипящей воде.

При мокром методе сформованные

нити промывают водой (90-95 °С) в аппаратах, где они вытягиваются примерно

в 1,5 раза, наматывают на бобины и подвергают термообработке при 120 °С

в течение 20-30 ч. При хим. формовании нить, намотанную на шпулю, обрабатывают

водой (40-80 °С, давление 4 МПа) в течение 15 мин-8 ч. Преимущества сухого

способа формования перед мокрым: более высокая концентрация формовочного р-ра

(32% против 20%), большая скорость формования (600 м/мин против 150 м/мин),

проще регенерация р-рителя.

Развивается также способ

формования П. в. из расплава; полиуретан в этом случае должен быть термопластичным,

что достигается применением в качестве удлинителя цепи диолов - этиленгликоля

или бутиленгликоля.

Наиб. распространение получил

сухой способ формования П. в. (80% от их мирового произ-ва), 15% производится

по мокрому и хим. способам формования, 5% П. в. формуют из расплава. В сухом

способе для синтеза полиуретана применяют простой полиэфирдиол, получаемый полимеризацией

ТГФ, в др. способах-преим. сложные полиэфирдиолы, во всех способах -4,4'-дифенилметандиизоцианат,

иногда-смесь 2,4- и 2,6-толуилендиизоцианатов.

Свойства и применение.

Линейная плотн. комплексных нитей, формуемых по сухому способу, преим. 2,2-125

текс; число элементарных нитей в них 3-110 и более, их линейная плотн. 0,7-1,2

текс. Относит. прочность нитей 8-10 сН/текс, относит. удлинение при разрыве

500-800%; степень эластич. восстановления 95-96%; модуль деформации при 300%-ном

растяжении 1,2-2,4 сН/текс; влагосодержание 1,0-1,3% (20 °С, относит. влажность

воздуха 55-65%); плотн. 1,1-1,3 г/см3; т. размягч. 175-200 °С.

В случае мокрого и реакционного

методов формования показатели прочности и удлинения при разрыве несколько меньше,

а модуля деформации растяжения несколько больше, чем при сухом формовании, меньше

устойчивость к истиранию и стирке, стойкость к УФ облучению и хим. стойкость.

П. в. обладает удовлетворит.

стойкостью к действию масел, хлорсодержащих орг. р-рителей, разбавленных к-т

и щелочей. П. в. из стабилизир. полиуретана свето- и атмос-феростойко. По растяжимости

П. в. равноценны резиновым нитям, к тому же обладают меньшей толщиной, более

высокими прочностью и упругим восстановлением, износостойкостью, лучшей окрашиваемостью

катионными, кислотными и дисперсными красителями.

Благодаря этим преимуществам

они практически вытеснили нити из резины, к-рые ранее использовались при получении

текстильных изделий. Из П. в. изготовляют спортивные костюмы, женскую галантерею,

купальники, мед. корсеты, эластичные бинты, лечебный трикотаж, костюмы, плащи,

рубашки и ряд техн. изделий. Эластичные полотна, ткани, тесьму, чулочно-носочные

изделия и колготки изготовляют из пряжи, содержащей 5-50% П. в., что придает

изделиям необходимую эластичность.

Мировое произ-во П. в.

достигло 20 тыс. т (1988). Доля тонких (20-140 денье) нитей постоянно возрастает.

Первое пром. произ-во полиуретановых

нитей, к-рые по-прежнему занимают ведущую позицию в мире, начато в США в 1958,

в 1962-64 полиуретановые нити появились в Европе, в 1963-в Японии. В России

полиуретановые нити производят с 1975.

Лит.: Домброу Б.

А., Полиуретаны, пер. с апгл., М., 1961; Фурне Ф., Синтетические волокна. Получение

и переработка, пер. с нем., М., 1970; Чеголя А. С., Радушкевич Б. В., "Хим.

волокна", 1981, №4, с. 9-12; №5, с. 12-16; Monroe Couper, High technology

fibres, pt A, N.Y.-Basel, 1985, p. 51-85. См также лит. при ст. Полиуретаны.

Г. Д. Михайлов.