РАСПИЛИВАНИЕ, диспергирование

жидкости в газовой фазе. Заключается в дроблении струи или пленки жидкости

на большое число капель и распределение их в пространстве (объеме хим.-технол.

аппарата). Устройства для Р., снабженные одним либо неск. сопловыми отверстиями,

наз. распылителями или форсунками, а поток капель-рас-пылом. Способы Р. чрезвычайно

разнообразны.

Гидравлическое Р. определяется

давлением подачи жидкости (0,35-70 МПа). Достоинства: наиб. в сравнении с др.

способами экономичность по потреблению энергии (2-4 кВт на 1 т жидкости), простота

и надежность оборудования; недостатки: неоднородность распыла, сложность регулирования

расхода жидкости при заданном качестве дробления и диспергирования вязких жидкостей.

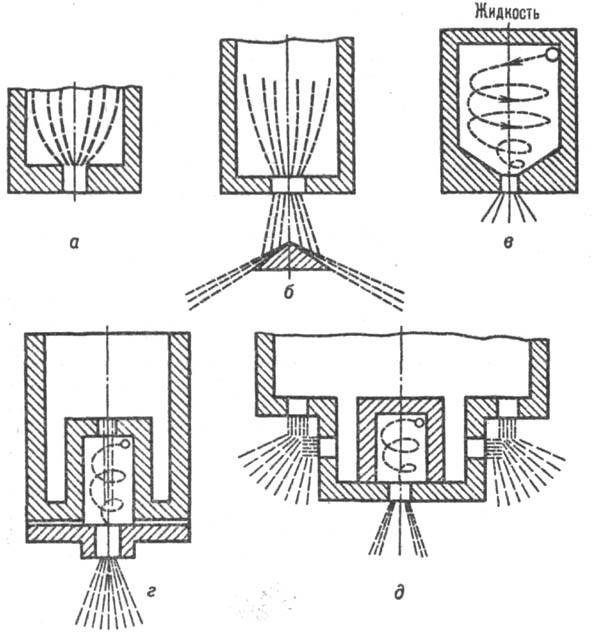

Гидравлич. форсунки подразделяют

на след. осн. группы: струйные, ударно-струйные, центробежные, центробежно-струйные

и с соударением струй. Струйные форсунки (рис. 1, а)-насадки с цилиндрическими

или др. формы отверстиями, из к-рых под действием перепада давления вытекают

распадающиеся на капли

струи. В ударно-струйных форсунках (рис. 1, б) Р. происходит за счет удара струи

о расположенный напротив сопла отражат. элемент. Центробежные форсунки (рис.

1, в)имеют тангенциальные входные отверстия, шнековый либо иной завихритель

или спиралевидный сопловый канал, что приводит подаваемую жидкость во вращат.

движение вдоль его стенок в виде пленки, а центр заполняет т. наз. воздушный

вихрь; при истечении из сопла пленка распадается на капли. Центробежно-струйные

форсунки (рис. 1, г) отличаются от центробежных наличием двух потоков-центр.

осевой струи и периферийного вращающегося, смешиваемых в спец. камере; за пределами

соплового канала результирующий поток разрушается на капли. Работа форсунок

с соударением струй (рис. 1, д) основана на взаимном разбивании на капли

неск. сталкивающихся струй, вытекающих из соответствующих насадок.

Рис. 1. Гидравлические

форсунки: а-струйные; б-ударно-струйные; в центробежные;

г - центробежно-струйные; д-с соударением струй.

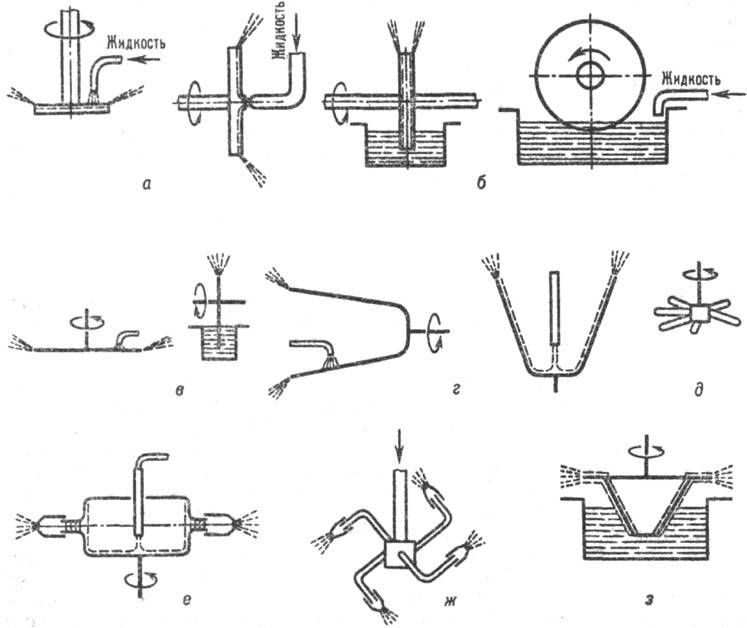

Рис. 2. Механические распылители:

а-с подачей жидкости на рабочий элемент; б -погружные;

в- з- рабочие элементы (соотв. дисковые, чашечные, звездочный, сопловый,

реактивный, конусный).

При механическом Р. жидкость

получает энергию вследствие трения о быстровращающийся рабочий элемент (дисковый,

чашечный, звездочный, конусный, сопловый и реактивный), приобретая вместе с

ним вращат. движение. Под действием центробежных сил жидкость срывается с распылителя

(в виде пленок или струй) и дробится на капли. Достоинства: возможность диспергирования

высоковязких и загрязненных жидкостей и суспензий, регулирования их расхода

без изменения дисперсности; недостатки: значит. энергоемкость (15 кВт на 1 т

жидкости), сложность изготовления и эксплуатации распылителей. Различают мех.

распылители двух групп: с непосредств. подачей жидкости на рабочий элемент и

погружные (рис. 2, а, б). К первой группе относятся распылители, имеющие

дисковые, чашечные, звездочные, сопловые и реактивные элементы, ко второй-дисковые

и конусные (рис. 2, в-з).

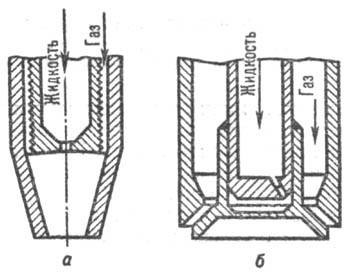

Рис. 3. Пневматические

форсунки: а-внутр. перемешивания с закруткой газа, б-внеш перемешивания

с закруткой жидкости.

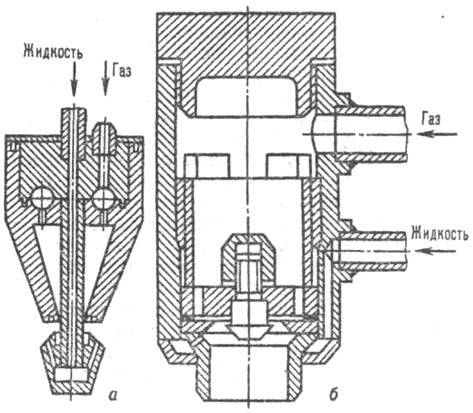

Рис. 4. Акустические форсунки:

а-со стержневым звуковым излучателем Гартмана; б-с газоструйным

излучателем без стержня.

Пневматическое Р. обусловлено

взаимод. жидкости с распиливающим газом, а также образовавшейся смеси с окружающей

средой. Достоинства: малая зависимость качества диспергирования от расхода жидкости,

надежность распылителей, возможность дробления высоковязких жидкостей; недостатки:

высокая энергоемкость (50-60 кВт на 1 т жидкости), необходимость в распиливающем

газе и оборудовании для его подачи. Форсунки этого типа (рис. 3) разделяются

на группы: по перепаду давления, по месту контакта (внеш. или внутр. перемешивание),

по характеру движения потоков (прямоструйные или вихревые с закруткой газа либо

жидкости) и т.д.

Акустическое Р. во многом

сходно с пневматическим: жидкость получает энергию при взаимод. с потоком газа.

Однако при этом газу сообщаются звуковые колебания, что обеспечивает более тонкое

и однородное дробление. Данный способ экономичнее, чем пневматический, но распылители

(конструктивное соединение источника колебаний-генератора-излучателя и устройства

для подачи жидкости) сложнее (рис. 4).

При электростатическом

Р. жидкости сообщают электростатич. заряд. Под его действием струя (пленка)

распадается на капли таких размеров, при к-рых силы взаимного отталкивания уравновешиваются

силами поверхностного натяжения. Этот способ применяют в нек-рых распылит. сушилках.

При ультразвуковом Р. жидкость подается на колеблющийся с ультразвуковой частотой

элемент пьезоэлектрич. или магнитострикц. генератора и срывается с него в виде

мелких капель. Недостатки обоих способов: дорогостоящее и сложное для обслуживания

оборудование и малая производительность форсунок (0,5-6,0 кг/ч).

Разработаны также иные,

весьма перспективные способы Р.: пульсационный (дробление жидкости усиливается

дополнительно создаваемыми пульсациями; см. Пульсационные аппараты);

с предварит. газонасыщением (для увеличения поверхностной энергии жидкости

в нее вводят инертный газ); электрогидравлический (при помощи высоковольтного

электрич. разряда); комбинированные (напр., пневмогидрав-лический).

Лит.: Пажи Д. Г.,

Галустов B.C., Основы техники распиливания жидкостей, М., 1984. Д. Г. Пажи.