МЕТАЛЛУРГИЯ (от

греч. metallurgeo-добываю руду, обрабатываю металлы), область науки, техники

и отрасль пром-сти, включающие произ-во металлов из прир. сырья (в частности,

руд) и др. металлсодержащих продуктов (в т.ч. из отходов произ-в металлич. материалов,

сплавов и изделий), получение сплавов, обработку металлов в горячем и холодном

состоянии, сварку, а также нанесение покрытий из металлов. К М. примыкает разработка,

произ-во, эксплуатация машин, аппаратуры, агрегатов, используемых в метал-лургич.

пром-сти.

Для изучения закономерностей

процессов концентриро-вания, извлечения, получения, рафинирования и легирования

металлов, а также процессов, связанных с изменением состава, структуры и св-в

сплавов и материалов, полуфабрикатов и изделий из них в М. используют физ.,

хим., физ.-хим. и мат. методы исследования.

М. подразделяют на черную

и цветную. Черная М. охватывает произ-во чугуна, стали и ферросплавов (см. Железа

сплавы). С М. тесно связаны коксохимия, произ-во огнеупорных

материалов. К черной М. относят также произ-во проката, стальных, чугунных

и др. изделий (на долю черных металлов приходится ~ 95% всей производимой в

мире металлопродукции). В 70-е гг. определилась тенденция замены черных металлов

сплавами алюминия и титана, а также композиционными, полимерными, керамич. материалами,

что вместе с высоким качеством выпускаемых металлов и низкой металлоемкостью

продукции в промыш-ленно развитых капиталистич. странах привело к снижению объема

произ-ва черных металлов в этих странах (табл. 1).

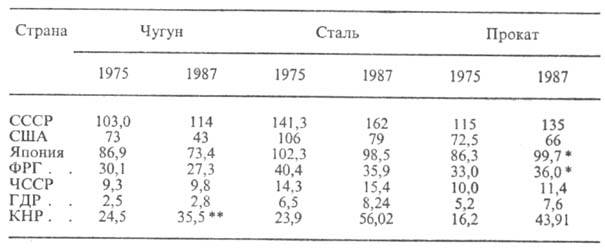

Табл.1.-ПРОИЗВОДСТВО

СТАЛИ И ЧУГУНА В РЯДЕ СТРАН, МЛН.Т

* Данные за 1985. ** Данные

за 1982.

Напр., в СССР в 1988 потребление

стали и стеклопластиков составило соотв. 160 и 6 млн. т, в то время как в США-100

и 28 млн. т.

Ц в е т н а я М. включает

произ-во и обработку цветных и редких металлов и их сплавов. Попутно пром-сть

цветной М. производит

разл. хим. соед., материалы, минер. удобрения и др. Металлургии, процессы применяют

также для произ-ва полупроводниковых материалов (Si, Ge, Se, Те, As, Р и др.),

радиоактивных металлов. Современная М. охватывает процессы получения мн. элементов

периодич. системы (кроме газообразных). Объемы произ-ва (1987) нек-рых цветных

металлов (тыс. т): США-Аl 3200, Сu 1560, Zn 260, Pb 330 (металл в добытой руде);

Япония-Аl 41, Сu 980, Zn 666, Pb 268; ФРГ-Аl 737,7, Сu 421,2 (1986), Zn 370,9

(1986), Pb 366,6 (1986).

Совр. металлургич. произ-во

включает след. технол. операции: подготовку и обогащение руд; гидрометаллургич.

(см. Гидрометаллургия), пирометаллургич. (см. Пирометаллургия, Металлотермия),

электротермич. и электролитич. процессы извлечения и рафинирования металлов;

получение изделий спеканием порошков (см. Порошковая металлургия, Спекание);

хим. и физ. методы рафинирования металлов; плавку и разливку металлов и

сплавов; обработку металлов давлением (прокат, штамповка и т.д.); термич., термомех.,

химико-термич. и др. виды обработки металлов для придания им требуемых св-в

и др.; процессы нанесения защитных и упрочняющих покрытий (на металлы и металлов

на изделия).

В обогатит. технологии

наиб. распространение получили флотац., гравитац., магн. и электростатич. методы

обогащения (см. Обогащение полезных ископаемых, Флотация). Флотац. процессы

применяют для обогащения более чем 90% руд цветных и редких металлов. Полученные

после обогащения концентраты подвергают сушке, усреднению состава, смешению

и окускованию (агломерация, окатывание, брикетирование), для того чтобы повысить

их реакц. способность и производительность их послед. передела.

В результате пирометаллургич.

процессов (включают окисление, восстановление и др.) происходит концентриро-вание

металла и удаление примесей в образующиеся фазы (парогазовая фаза, металлич.

и шлаковые расплавы, штейн и твердые в-ва). После разделения фазы направляются

на переработку для дальнейшего извлечения ценных составляющих. Для интенсификации

металлургич. процессов (в конвертерах и автоклавах) вводят газообразные О2,

Сl2 и др. окислители. В качестве восстановителей применяют С, СО,

Н2 и активные металлы. Распространенные восстановит. процессы-доменная

плавка, выплавка вторичной Сu, Sn и Pb в шахтных печах, произ-во ферросплавов

и титанового шлака в рудовосстановит. электропечах, магнийтер-мич. восстановление

TiCl4 с получением металлич. Ti. Окислит. рафинирование получило

развитие в мартеновском и конвертерном произ-вах стали, при получении анодной

Сu и в технологии Pb. Для извлечения и рафинирования металлов нашли применение

технол. процессы с использованием хлоридов, иодидов и карбонилов металлов, а

также дистилляция, ректификация, вакуумная сепарация и сублимация и др. Получили

развитие внепечные методы рафинирования стали, процессы в вакууме и среде Аr

в технологии высокореакционноспособных металлов (Ti, Zr, Nb и др.).

В гидрометаллургии используют

окислит., восстановит. и др. процессы, кислотное и др. выщелачивание, вытеснение

элементов из р-ров (цементация), дробную кристаллизацию, осаждение и

гидролиз. Заметное распространение получили сорбционные и экстракционные процессы

извлечения элементов орг. сорбентами и экстрагентами из р-ров, пульп, что позволяет

исключить операции отстаивания, промывки и фильтрации, а также автоклавные процессы

для переработки сульфидных пирротиновых и вольфрамсодержащих концентратов при

повыш. т-рах и давлениях.

Произ-во изделий с особыми

св-вами и высоким качеством осуществляют методами порошковой М., что позволяет

достигать более высоких технико-экономич. показателей по сравнению с традиц.

способами. Для получения высокочистых металлов и полупроводниковых материалов

применяют зонную плавку, выращивание монокристаллов вытягиванием из расплавов

и др. способы. Осн. направление техн. прогресса в области получения отливок

из расплавл. металлов

и сплавов-это переход к непрерывной разливке стали и сплавов и к совмещению

процессов литья и обработки металлов давлением (бесслитковая прокатка Аl, Сu,

Zn и др.).

Обработка металлов давлением,

кузнечно-штамповочное произ-во и прессование - важнейшие технол. процессы на

металлургич. и машиностроит. предприятиях. Прокатка-осн. способ обработки металлов

и сплавов. Она осуществляется на прокатных станах - мощных высокоавтоматизир.

агрегатах производительностью неск. млн. т проката в год. Прокаткой производят

листовой и сортовой металл, биметаллы, трубы, гнутые и периодич. профили и др.

виды изделий. Проволоку получают волочением.

Термич. обработка включает

закалку, отжиг и отпуск металлов. Кроме обработки готовых деталей на машиностроит.

предприятиях, термообработке подвергают мн. виды продукции на металлургич. заводах

- стальные рельсы (объемная закалка или закалка головки), толстые листы и арматурные

стали, тонкие листы из трансформаторной стали и др. Большое значение в М. имеют

процессы химико-термической обработки и нанесение на металл разл. защитных

покрытий, напр. оцинкование, лужение (см. Гальванотехника), нанесение

пластмасс и др.

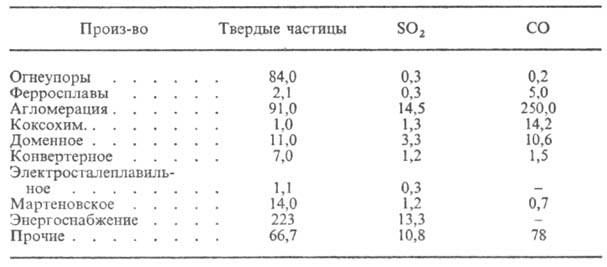

Современная М. характеризуется

значит. выбросами в окружающую среду (табл. 2,3), в СССР-также незначит. применением

непрерывной разливки стали, низким возвратом металлов на повторное использование,

низким комплексным использованием сырья и абс. преобладанием в балансе металлов

сталей (95%).

Табл. 2.-ВЫБРОСЫ (Т/СУТ

НА 1 МЛН. ВЫПЛАВЛЯЕМОЙ СТАЛИ В ГОД) В АТМОСФЕРУ ОСНОВНЫХ МЕТАЛЛУРГИЧЕСКИХ

ПРОИЗВОДСТВ В СССР

В СССР в 50-е гг. впервые

в мире был разработан метод непрерывной разливки стали, резко снижающий потери

металла в процессе произ-ва. В 1986 этим способом разливали в СССР 14% выплавляемой

стали, в Японии-92,7, ФРГ-84,6, Юж. Корее-71,19, США-53,4%. Мн. страны, в т.

ч. Япония, ФРГ и др., полностью отказались от экологически вредного мартеновского

произ-ва стали; осн. методы получения стали в капиталистич. странах - кислородно-конвертерный

и электросталеплавильный. В СССР значит. кол-ва стали производят мартеновским

способом.

В СССР в 1986 произведено

161 млн. т стали, из них получено готового проката 112 млн. т; т. обр., потери

металла составляют 49 млн. т (30,4%). В США те же потери составляют 18,4%, ФРГ-9,4%,

Юж. Корее-1%. Возврат (%) металлов на повторное использование (рециркуляция

металлов) оценивается в среднем в мире: Аl 11,7, Сu 40,9, Аu 15,9, Fe 27,9,

Pb 40, Hg 20,6, Ni 19,1, Ag 47,2, Sn 20,4, Zn 27.

Осн. пути развития и совершенствования

М.-комплексное использование сырья, снижение расхода сырья, энергозатрат и металлоемкости

на единицу металлопродукции, обеспечение прироста проката черных металлов без

увеличения их произ-ва, создание экологически чистых технол. процессов.

Сведение кол-ва отходов

к минимуму (безотходные производства)не м. б. осуществлено в пределах

только металлургич. отраслей, а требует межотраслевой кооперации (замкнутое

произ-во) и новой концепции организации произ-ва-"процессы к сырью"

(т.е. в места богатые разд полезными

ископаемыми и др. прир. ресурсами) в отличие от применяемой ныне в СССР практики

- "сырье к процессам". Впервые экологии, концепция организации про-из-ва

была высказана академиком А. Е. Ферсманом в 1932. Переход к такому произ-ву

(процессы к сырью) позволит повысить комплексное использование сырья и отходов

произ-ва (воспроизводство сырья), обеспечить рециркуляцию металлов, создавать

металлич. материалы с учетом ресурсосбережения и распространенности металлов

в природе, организовать замкнутые технол. (химико-металлур-гич.) комплексы в

регионах с большой концентрацией месторождений различной технологической ориентации

(напр., Кольский п-ов, Норильский регион). В пределах замкнутого производства

м. б. решены задачи обеспечения производства сырьем, конструкционными материалами

и обеспечена защита окружающей среды.

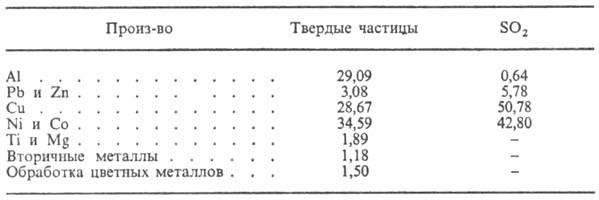

Табл. 3.-ВЫБРОСЫ (%

ОТ ОБЩЕГО КОЛИЧЕСТВА ВЫБРОСОВ) В АТМОСФЕРУ

ОСНОВНЫХ ПРОИЗВОДСТВ ЦВЕТНОЙ МЕТАЛЛУРГИИ В

СССР

Возникновение М. относится

к глубокой древности, выплавка меди производилась уже в 7-6-м тыс. до н.э. (юго-зап.

часть Малой Азии). Вначале человек познакомился с самородными металлами - золотом,

серебром, медью и метеоритным железом, а затем научился производить металлы.

Первые металлич. изделия изготовлялись в холодном состоянии. После открытия

горячей обработки (ковки) металлич. изделия получают более широкое распространение.

Первоначально выплавку Сu производили из окисленных медных руд (литье, 5-4-е

тыс. до н.э.), переработка сульфидных руд, их окисление и рафинирование Си относятся

ко 2-му тыс. до н. э. (Ближний Восток и Центр. Европа). Во 2-м тыс. до н.э.

медь стала вытесняться ее сплавом - бронзой (бронзовый век). В сер. 2-го тыс.

до н. э. осваивается получение Fe из руд (сыродутный процесс). В дальнейшем

успехи в произ-ве Fe (овладение процессами его науглероживания и закалки) привели

к появлению литого металла и стали. Эти усовершенствования обеспечили главенствующее

положение черным металлам среди материалов уже в 1-м тыс. до н.э. (железный

век). На протяжении почти трех тысячелетий М. железа не претерпевала принципиальных

изменений. В 18 в. в Европе открыт способ произ-ва литой стали (тигельная плавка),

а в 19 в.-еще три новых процесса (бессемеровский, мартеновский и тома-совский).

В 16-18 вв. достижения

научного и техн. прогресса послужили решению практич. задач пром-сти и мореплавания.

В 18-20 вв. развитие черной М. привело к созданию сплавов и материалов на основе

железа для массового потребления и машиностроения. В 60-е гг. 20 в. открытие

потребительских св-в большинства металлов периодич. системы и совершенствование

М. способствовали развитию электроники, космонавтики и др. В 80-е гг. 20 в.

разработка новых легких, прочных и коррозионностойких материалов для массового

потребления на основе широко распространенных в природе металлов выдвинула на

первое место цветную М.

Лит.: Основы металлургии,

т. 1-7, М., 1968-75; Гудима Н. В., Шейн Я. П., Краткий справочник по металлургии

цветных металлов, М., 1975; Химия окружающей среды, пер. с англ., М., 1982;

Металловедение и термическая обработка стали. Справочник, 3 изд., т. 1-3, М.,

1983; И.П.Бардин и отечественная металлургия, М., 1983; Аникеев В. А., Копп

И. 3., Скал-кин Ф. В., Технологические аспекты охраны окружающей среды. Комплексное

использование руд и концентратов, М., 1989. В. А. Резничепко.