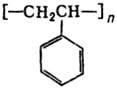

ПОЛИСТИРОЛ (ПС,

бакелит, вестирон, стирон, фостарен, эдистер и др.), термопластичный полимер

линейного строения. Аморфный бесцв. прозрачный хрупкий продукт; степень полимеризации

п = 600-2500, полидисперсность =

2 — 4 (

=

2 — 4 ( и

и среднемассовая и среднечисловая мол. массы соотв.) в зависимости от технологии

получения; индекс текучести 2-30. Для П. характерны легкость переработки, хо

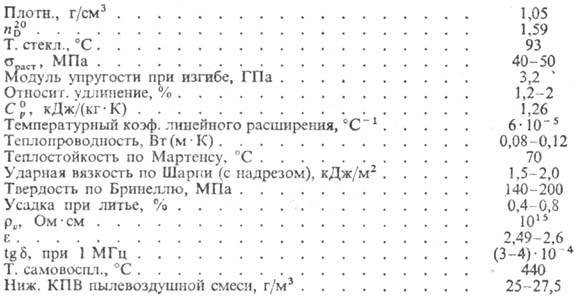

рошая окрашиваемость в массе и очень хорошие диэлектрич. св-ва. Ниже приведены

св-ва П., полученного термич. полимеризацией стирола в массе:

среднемассовая и среднечисловая мол. массы соотв.) в зависимости от технологии

получения; индекс текучести 2-30. Для П. характерны легкость переработки, хо

рошая окрашиваемость в массе и очень хорошие диэлектрич. св-ва. Ниже приведены

св-ва П., полученного термич. полимеризацией стирола в массе:

П. легко раств. в собств.

мономере, ароматич. и хлорир. углеводородах, сложных эфирах, ацетоне, не раств.

в низших спиртах, алифатич. углеводородах, фенолах, простых эфирах. Обладает

низким влагопоглощением, устойчив к радиоактивному облучению, в к-тах и щелочах,

однако разрушается конц. азотной и ледяной уксусной к-тами. Легко склеивается.

На воздухе при УФ облучении П. подвергается старению: появляются желтизна и

микротрещины, происходит помутнение, увеличивается хрупкость. Термодеструкция

начинается при 200 °С и сопровождается выделением мономера. П. не токсичен.

Его недостатки - хрупкость

и низкая теплостойкость; сопротивление ударным нагрузкам невелико. При т-рах

выше 60 °С снижается формоустойчивость.

В пром-сти П. получают

радикальной полимеризацией стирола след. методами: 1) термич. полимеризацией

в массе (блоке) по непрерывной схеме в системе последовательно соединенных 2-3

аппаратов с мешалками; заключит. стадию процесса часто проводят в аппарате колонного

типа. Начальная т-ра р-ции 80-100 °С, конечная 200-220 °С. Р-цию прерывают

при степени превращения стирола 80-90%; непрореагировавший мономер удаляют из

расплава П. под вакуумом и затем с водяным паром до содержания стирола в П.

0,01-0,05%. В П. вводят стабилизаторы, красители, антипирены и др. добавки и

гранулируют. "Блочный" П. отличается высокой чистотой. Эта технология

наиб. экономична и практически безотходна (непрореагировавший стирол возвращается

на полимеризацию).

2) Суспензионной полимеризацией

по периодич. схеме в реакторах объемом 10-50 м3, снабженных мешалкой

и рубашкой. Стирол суспендируют в деминерализов. воде, используя разл. стабилизаторы

эмульсии; инициатор полимеризации растворяют в стироле. Процесс ведут при постепенном

повышении т-ры от 40 до 130°С под давлением в течение 8-14 ч. Из полученной

суспензии П. выделяют центрифугированием, после чего его промывают и сушат.

Процесс удобен для получения и сополимеров стирола. Этим же методом в осн. производят

и пенополистирол.

3) Эмульсионной полимеризацией

по периодич. схеме. Этим методом получают П. наиб. высокой мол. массы. Применение

метода все время сокращается, т.к. он сопряжен с большим кол-вом сточных вод.

П. перерабатывают литьем

под давлением и экструзией при 190-230 °С (см. Полимерных материалов

переработка). Применяют как конструкц., электроизоляц. (пленки, нити и др.)

и декоративно-отделочный материал в приборо-и машиностроении, радио- и электротехнике

(напр., корпуса и панели приборов), для изготовления изделий ширпотреба (посуда,

авторучки, игрушки, осветит. арматура и др.).

Для получения материалов,

обладающих более высокими теплостойкостью и ударной прочностью, чем П., используют

смеси последнего с др. полимерами и сополимеры стирола, из к-рых наиб. пром.

значение имеют блок- и привитые сополимеры, т. наз. ударопрочные материалы (см.

АБС-пластик, Полистирол ударопрочный), а также статистич. сополимеры

стирола с акрилонитрилом, акрилатами и мета-крилатами, а-метилстиролом и малеиновым

ангидридом. Статистич. сополимеры с виниловыми мономерами получают по той же

технологии, что и П.,-чаще всего суспензионной или эмульсионной сополимеризацией.

Сополимер стирола с акрилонитрилом

(САН) обычно содержит 24% последнего, что соответствует азеотропному составу

смеси мономеров и позволяет получать продукт постоянного состава. САН превосходит

П. по теплостойкости, прочности при растяжении, ударной вязкости и устойчивости

к растрескиванию в агрессивных жидких средах, однако уступает по диэлектрич.

св-вам и прозрачности. Стоимость САН значительно выше, чем П. Аналогичными св-вами,

но лучшими прозрачностью и устойчивостью к УФ облучению обладает тройной сополимер

стирол-акрилони-трил-метилметакрилат; однако его стоимость выше, чем САН.

Сополимер стирола с а-метилстиролом

(САМ) по де-формац. теплостойкости превосходит П. на 20-25 °С, по др. св-вам

близок ему.

Сополимер стирола с малеиновым

ангидридом (2-3%) получают радикальной сополимеризацией в p-pe орг. неполярного

р-рителя; используют как пленкообразующий компонент при получении лакокрасочных

материалов.

П. и пластмассы на основе

сополимеров стирола составляют группу полистирольных (стирольныг.) пластиков,

хотя в нек-рых сополимерах содержание стирола менее 50%. Мировое произ-во стирольных

пластиков 5,8 млн. т/год, в СССР-449 тыс. т/год (1986). Доля П. в их произ-ве

постоянно снижается и в 80-х гг. не превысила 15%.

Лит.: Полистирол.

Физико-химические основы получения и переработки, М., 1975; Энциклопедия полимеров,

т. 3, М., 1977, с. 533-47; Бакнелл К., Ударопрочные пластики, пер. с англ.,

Л., 1981; Иванчев С. С., Радикальная полимеризация, Л., 1985. С. А. Вольфсон.