МЕХАНИЧЕСКИЕ СВОЙСТВА

материалов, определяют их поведение под действием мех. нагрузки. Основные

М.с. твердых тел-деформационные (жесткость, пластичность, ползучесть, твердость,

предельные деформации при разрушении e), прочностные (предел прочности s, долговечность,

усталостная прочность, работа разрушения при ударном воздействии), фрикционные

(коэф. трения и износа); для жидкостей основное М.с.-вязкость. Значения

показателей М.с. не являются физ. постоянными в-ва; они могут зависеть от формы

и размеров изделия, условий испытания, состава окружающей среды, состояния пов-сти

испытуемого образца, фазового и релаксац. состояний материала, определяемых

его предысторией, составом, структурой. Поэтому для сравнения разл. материалов

по М.с. важно строго стандартизировать условия и режим их определения.

М.с. могут изменяться во

времени. Для мн. материалов (монокристаллич., ориентированных и армированных

пластиков, волокон) характерна резкая анизотропия М.с. Хотя М.с. зависят от

сил взаимод. между частицами (ионами, атомами, молекулами), составляющими в-во,

прямое их сопоставление со структурными характеристиками затруднено из-за дефектов

кристаллич. структуры и неоднсрод-ностей, присущих реальным в-вам. Так, теоретические

значения предела прочности на растяжение, составляющие ~ 0,1 модуля Юнга в-ва,

в 2-3 раза превышают достигнутые значения для предельно ориентированных волокон

и монокристаллов и в сотни раз-для реальных конструкционных материалов.

По М.с. различают след.

осн. типы материалов: 1) жесткие и хрупкие (чугуны, высокоориентир. волокна,

камни и др.), для них характерны модули Юнга > 10 ГПа и Низкие разрывные

удлинения (до неск. %); 2) твердые и пластичные (мн. пластмассы, мягкие стали,

нек-рые цветные металлы), для них характерен модуль Юнга > 2 ГПа и большие

разрывные удлинения; 3) эластомеры (резины) - низкомодульные в-ва (равновесный

модуль высокоэластичности порядка 0,1-2 МПа), способные к огромным обратимым

деформациям (сотни %); 4) вязкопластичные среды, способные к неограниченным

деформациям и сохраняющие приданную им форму после снятия нагрузки (глины, пластичные

смазки, бетонные смеси); 5) жидкости, расплавы солей, металлов, полимеров и

т.п., способные к необратимым деформациям (течению) и принимающие заданную форму.

Возможны также разнообразные промежут. случаи проявления М.с.

Для описания М.с. идеальных

моделей (см. Реология)справедливы линейные законы: для деформац. св-в-Гука

закон (напряжения пропорциональны деформациям), для фрикционных св-в-закон

Кулона (сила трения пропорциональна нормальной нагрузке), для вязкостных св-в-закон

Ньютона (касательные напряжения пропорциональны скорости сдвига) и т.п. Однако

поведение реальных тел гораздо сложнее и требует для своего описания разл. нелинейных

соотношений. Определение М.с. материала является основой при выборе области

его применения, условий формирования из него изделий, их эксплуатации. Для осн.

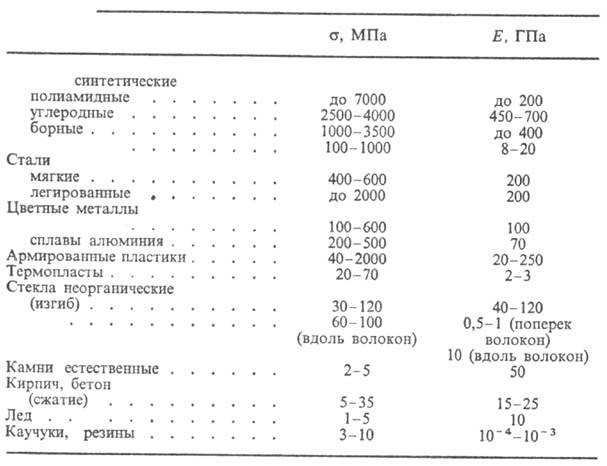

классов твердых техн. материалов характерны след. значения предела прочности

а (на растяжение) и модуля Юнга

Для техн. применений часто

решающее значение имеет отношение а к плотности в-ва. По этому показателю волокна

из орг. полимеров и армированные пластики имеют большие преимущества по сравнению

с традиц. конструкц. материалами.

М.с. определяют по результатам

мех. испытаний, к-рые проводят либо с целью получения сопоставимых характеристик

разл. в-в, либо для измерения условных показателей поведения конкретного изделия

в реальных условиях его использования. М.с. в-в разл. хим. природы чрезвычайно

разнообразны. Поэтому в настоящее время сложились самостоят. теоретич. подходы

к описанию М.с. осн. типов материалов (металлы, полимеры, грунты и др. сыпучие

среды, композиты, строит. материалы, жидкости и т.д.).

См. также Прочность,

Трение.

Лит.: Крагельский

И. В., Трение и износ, 2 изд., М., 1968; Регель В. Р., Слуцкер А. И., Томашевский

Э. Е., Кинетическая природа прочности твердых тел, М., 1974; Виноградов Г. В.,

Малкин А. Я., Реология полимеров, М., 1977. А. Я. Малкин.