СИТАЛЛЫ (стеклокристаллич.

материалы), неорг. материалы, получаемые направленной кристаллизацией разл.

стекол при их термич. обработке. Состоят из одной или нескольких кристаллич.

фаз. В С. мелкодисперсные кристаллы (до 2000 нм) равномерно распределены в стекловидной

матрице. Кол-во кристаллич. фаз в С. может составлять 20-95% (по объему). Изменяя

состав стекла, тип инициатора кристаллизации (катализатора) и режим термич.

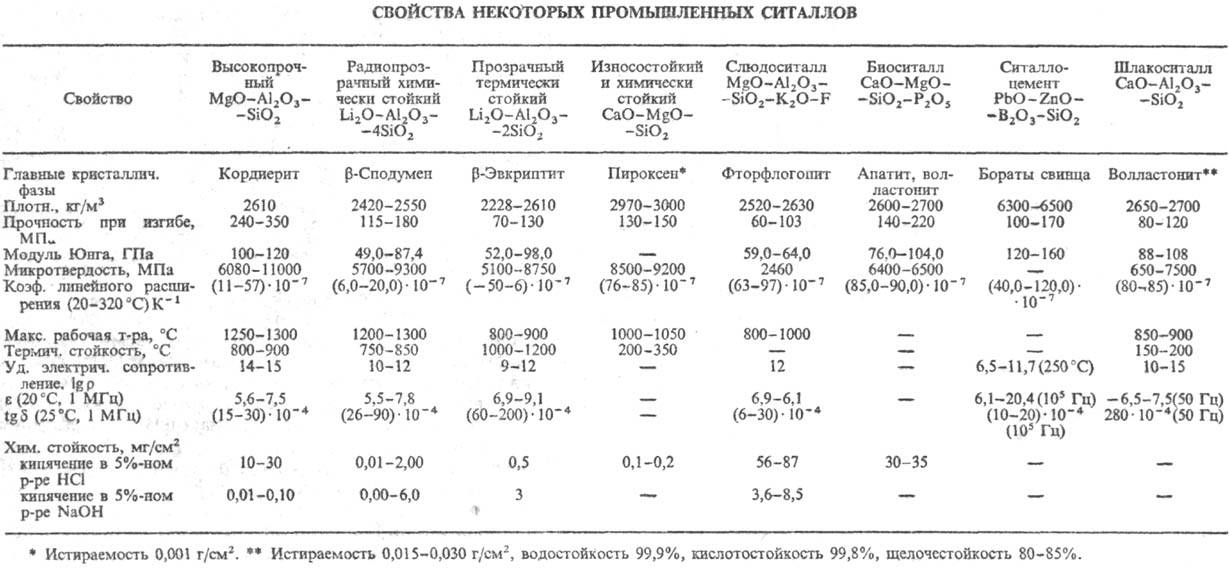

обработки, получают С. с разл. кристаллич. фазами и заданными св-вами (см. табл.).

Впервые С. были изготовлены в 50-х гг. 20 в. Материалы, подобные С., за рубежом

наз. пирокера-мом, девитрокерамом, стеклокерамом.

С. обладают высокой прочностью,

твердостью, износостойкостью, малым термич. расширением, хим. и термич. устойчивостью,

газо- и влагонепроницаемостью. По своему назначению м. б. разделены на технические

и строительные. Технические С. получают на основе систем: Li2O--Al2O3-SiO2,

MO-Al2O3-SiO2, Li2O-MO-Al2O3--SiO2,

где M-Mg, Ca, Zn, Ba, Sr и др.; MgO-Al2O3--SiO2-K2O-F;

MO-B2O3-Al2O3 (где M-Ca, Sr, Pb,

Zn); PbO-ZnO-B2O3-Al2O3-SiO2

и др. По осн. св-ву и назначению подразделяются на высокопрочные, радиопрозрачные

химически стойкие, прозрачные термостойкие, износостойкие и химически стойкие,

фотоситаллы, слюдоси-таллы, биоситаллы, ситаллоцементы, ситаллоэмали, С. со

спец. электрич. св-вами.

Высокопрочные С. получают

гл. обр. на основе стекол систем MgO-Al2O3-SiO2

(кордиеритовые составы) и Na2O-Al2O3-SiO2

(нефелиновые составы). Для первых инициатором кристаллизации служит TiО2;

sизг для них 240-350 МПа. С. нефелиновых составов после упрочнения

ионообменной обработкой в расплавл. солях К имеют sизг 1370

МПа. Области применения высокопрочных С.-раке-то- и авиастроение (обтекатели

антенн), радиоэлектроника.

Оптически прозрачные термостойкие

и радиопрозрачные химически стойкие С. получают на основе стекол системы Li2О

- А12О3 - SiO2 (сподумено-эвкриптитовые составы);

инициатор кристаллизации -ТiO2. В оптически прозрачных С. размер

кристаллов не превышает длины полуволны видимого света. С., содержащие в качестве

основных кристаллич. фаз эвкриптит (Li2O·Al2O3·2SiO2)

или сподумен (Li2О · Аl2О4·4SiO2),

имеют, кроме того, температурные коэф. расширения, близкие к нулю, и иногда

даже отрицательные-до -5·10-6 К-1. Области применения

-космич. и лазерная техника, астрооптика. Введение в состав таких С. активаторов

люминесценции и спед. добавок позволяет применять их в солнечных батареях.

Износостойкие и химически

стойкие С. получают на основе стекол CaO-MgO-SiO2 (пироксеновые составы);

инициаторы кристаллизации-фторид или оксид хрома. Отличаются высокой износостойкостью

(истираемость 0,001 г/см2) и стойкостью в разл. хим. средах. Применяются

в текстильной, хим., автомобильной пром-сти, буровой и горнодобывающей технике.

Фотоситаллы обычно получают

на основе стекол системы Li2O-Al2O3-SiO2

со светочувствит. добавками (соед. Аи, Ag, Сu), к-рые под действием УФ облучения

и дальнейшей тепловой обработки стекла способствуют его избират. кристаллизации.

Находят применение в микроэлектронике, ракетной и космич. технике, оптике, полиграфии

как светочувствит. материалы (напр., для изготовления оптич. печатных плат,

в качестве светофильтров).

Слюдоситаллы получают на

основе стекол системы MgO-Al2O3-SiO2-K2O-F

(фторфлогопитовые, фтор-рихтеритовые, фторамфиболовые составы). Сочетают высокие

мех. и электрич. св-ва с хорошей мех. обрабатываемостью-их можно резать, сверлить,

фрезеровать, шлифовать. Применяются в машиностроении для изготовления деталей,

подвергающихся трению и износу, а также в качестве материала для деталей сложной

конфигурации.

Дифситаллы лолучают обычно

на основе стекол системы СаО - MgO - SiO2 - Р2О5

(апатито-волластонитовые составы).

Высокая мех. прочность, биол. совместимость с тканями организма позволяют использовать

их в медицине для зубных и костных протезов.

Ситаллоцементы, получаемые

на основе стекол системы PbO-ZnO- В2О3 - SiO2,

имеют очень низкий коэф. теплового расширения (4-10) · 10-6 К-1;

применяются для спаивания стеклодеталей цветных кинескопов и электроннолучевых

трубок, герметизации полупроводниковых приборов, в произ-ве жидкокристаллич.

индикаторов, в микроэлектронике. Перспективно также использование таких С. в

качестве стеклокристаллич. покрытий (стеклоэмалей), наносимых на пов-сть разл.

металлов (W, Mo, Nb, Та, их сплавов, разл. видов стали) с целью защиты их от

коррозии, окисления и износа при обычных и повыш. т-рах. Отличаются повыш. термо-

и жаростойкостью, устойчивостью к истиранию, высокой мех. и электрич. прочностью.

Применяются в качестве покрытий для деталей дизелей, газотурбинных установок,

атомных реакторов, авиационных приборов, электронагреват. элементов.

С. со спец. электрич. св-вами

получают на основе стекол систем ВаО-Аl2О3-SiO2-ТiO2

и Nb2O5-CoO-Na2O--SiO2. Характеризуются

высокой диэлектрич. проницаемостью (e 240-1370) и низким коэф. диэлектрич.

потерь (1,5-3,2). Используются для изготовления низкочастотных конденсаторов

большой емкости, пьезоэлементов и др. Разработаны полупроводниковые, ферромагнитные,

ферро-электрич., сегнетоэлектрические С. с разл. сочетанием электрич. св-в.

С. на основе стекол системы MgO-Al2O3-SiO2 имеют

очень низкий tg d (3 · 10-4 при 25 °С и 104 МГц),

С. на основе метаниобата Рb- высокую диэлектрич. проницаемость (e 1000-2000).

На основе стекол B2O3-BaO-Fe2O3 получены

С. с одно- и многодоменной структурой с размером доменов ~ 500 им.

К группе строительных С.

относят шлако-, золо-, пет-роситаллы, получаемые с использованием шлаков черной

и цветной металлургии, зол, горных пород. В зависимости от хим. состава используемых

отходов, определяющих вид доминирующей кристаллич. фазы, подразделяются на вол-ластонитовые,

пироксеновые (инициаторы кристаллизации-оксиды Cr, Ti, Fe, фториды), мелилитовые

(система CaO-MgO-2Al2O3-SiO2, инициатор кристаллизации--оксид

Сr), пироксен-авгитовые и геденбергитовые (система СаО - MgO - Fe2

О3 - Аl2 р3 - SiO2), форстеритовые

(система CaO-MgO-SiO2)

и эгириновые (Na2O--Fe2O3-SiO2)

С. Они имеют высокие прочностные характеристики

(sизг 100-180 МПа), высокую микротвердость (8500-9000 МПа),

относительно низкую истираемость (0,05 г/см2), высокую стойкость

к хим. и термин, воздействиям. Применяются в стр-ве, горнодобывающей, хим. и

др. отраслях пром-сти.

Получают С. и изделия из

них гл. обр. с использованием стекольной и керамич. технологии, иногда по хим.

способу. Наиб. распространена т. наз. стекольная технология, включающая варку

стекла из шихты (см. Стекло неорганическое), формование изделий

(прессование, прокатка, центробежное литье) и термич. обработку. Последняя стадия

обеспечивает кристаллизацию стекла вследствие введения в стекольную массу спец.

инициаторов-каталитич. добавок - оксидов Ti, Сг, Ni, Fe, фторидов, сульфидов,

металлов платиновой группы, а также вследствие склонности стекол к ликвации,

способствующей образованию пов-сти раздела фаз и приближающей хим. состав микрообластей

к составу будущих кристаллов. Термич. обработку осуществляют обычно по двухступенчатому

режиму; т-ра первой ступени лежит в области т-ры размягчения стекла и соответствует

макс. скорости зарождения центров кристаллизации, при т-ре второй ступени происходит

выделение кристаллов ведущей фазы, определяющей осн. св-ва С.

По керамич. (порошковой)

технологии получения С. из расплава стекла вначале получают гранулят, к-рый

измельчают и сушат, после чего в него добавляют термопластич. связку и из образовавшейся

массы прессованием или шли-керным литьем формуют изделия. Затем их спекают при

высокой т-ре с одновременной кристаллизацией. По сравнению с керамикой аналогичного

состава спеченные С. характеризуются более низкими т-рами обжига и расширенным

интервалом спекания. Порошковая технология позволяет получать из С. термически

стойкие изделия сложной конфигурации и малых размеров.

По хим. способу С. получают

гл. обр. по золь-гель технологии, в основе к-рой лежит низкотемпературный синтез

(посредством р-ций гидролиза и конденсации) металлоорг. соед. элементов, составляющих

стекло, при т-ре ниже т-ры плавления стекольной шихты. Этот метод позволяет

получать С. на основе составов, не склонных к стеклообразова-нию, обеспечивает

получение стекол высокой чистоты и однородности, что резко улучшает св-ва С.,

синтезируемых на их основе.

Лит.: Макмиллан

П. У., Стеклокерамика, пер. с англ., М., 1967; Жуни-на Л. А., Кузьменков М.

И., Яглов В.Н., Пироксеновые ситаллы, Минск, 1974; Павлушкин Н. М., Основы технологии

ситаллов. 2 изд., М., 1979; Бережной А. И., Ситаллы и фотоситаллы, М., 1981;

Стрнад 3., Стекло-кристаллические материалы, пер. с чеш., М., 1988. П. Д.

Саркисов.